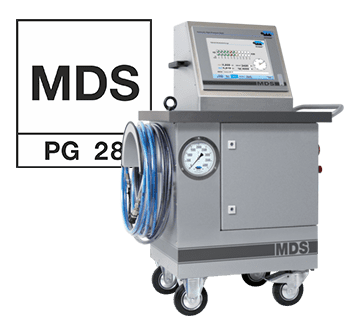

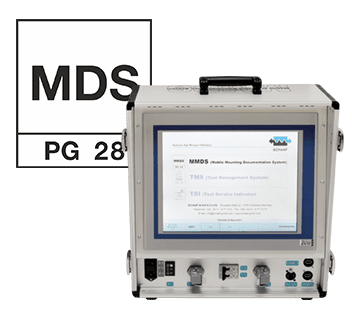

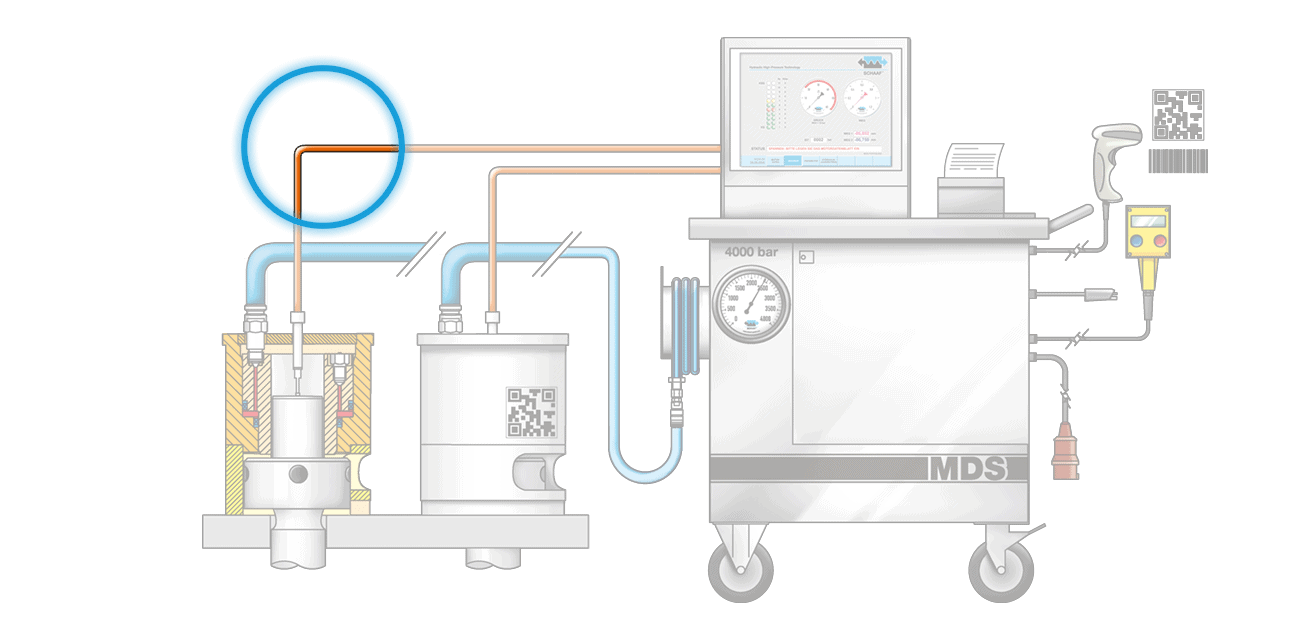

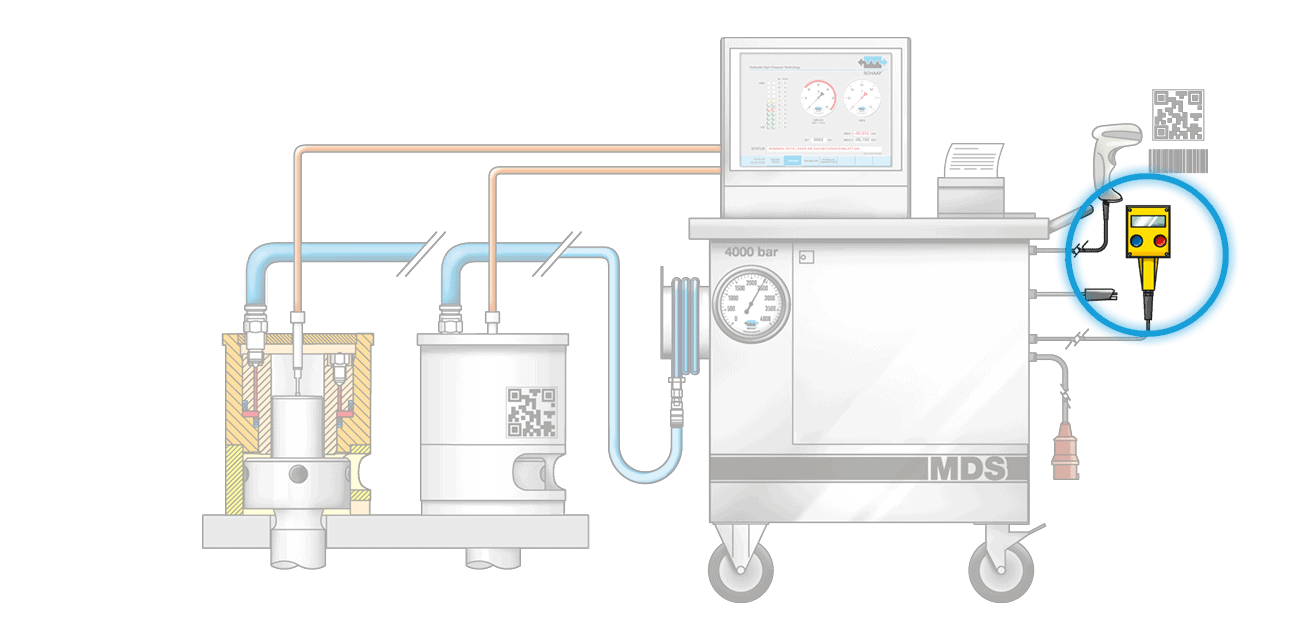

MDS

Système de documentation de montage pour le contrôle et le suivi du procédé du serrage axial des boulons

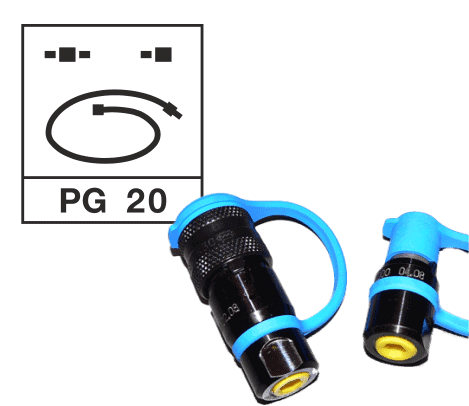

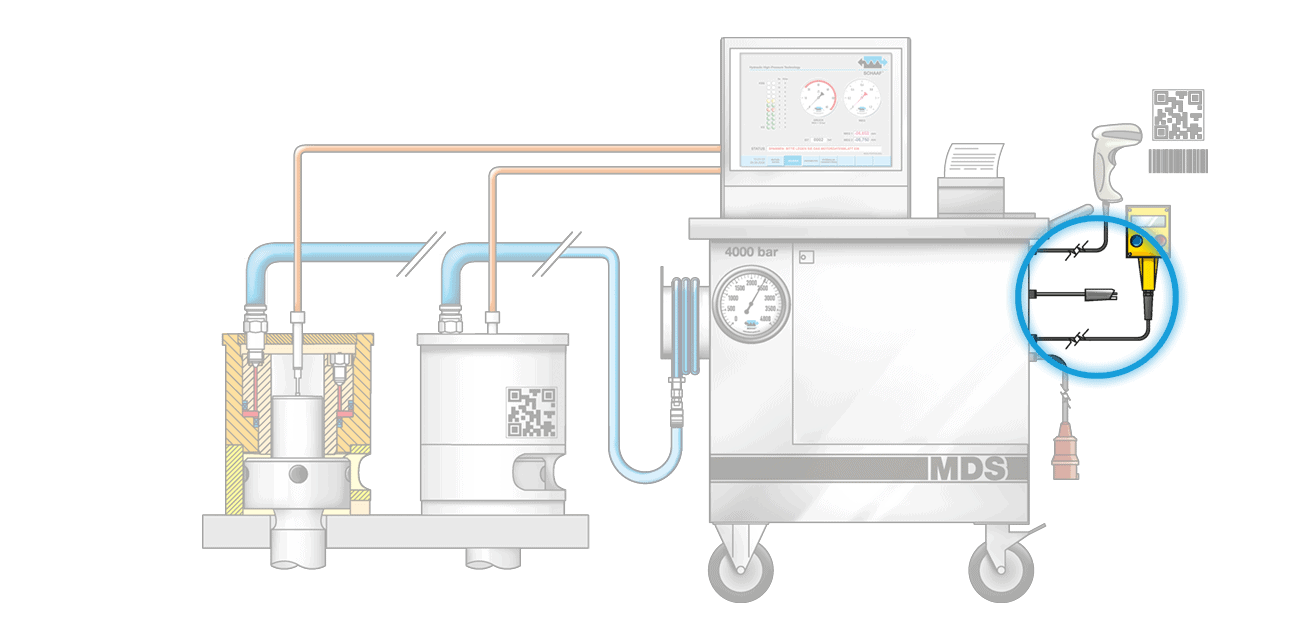

Position sensor

for determining the bolt elongation and flange compression

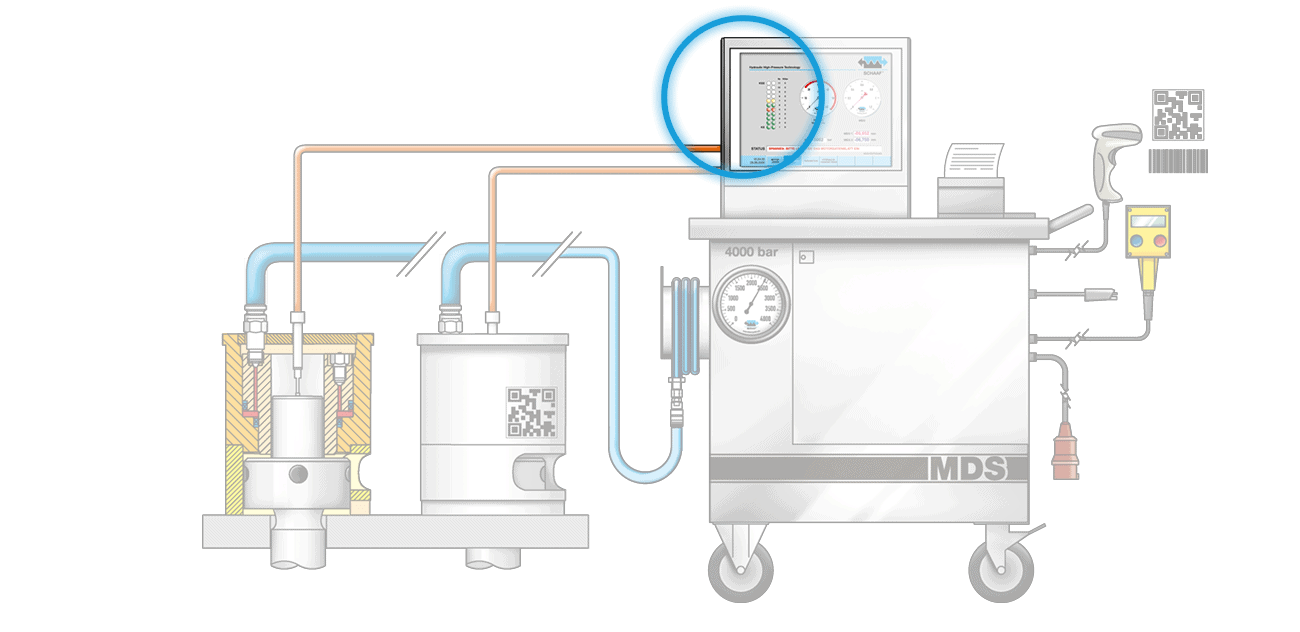

TFT touch-screen

for monitoring and operation.

Bar-code reader/data-matrix

for selection of the appropriate application and recognition of the tools used (TMS).

High pressure hoses

with couplings for a hydraulic pressure of up to 4000 bar.

Bolt tensioner(s) for pre-tensioning,

, including elongation and/or hydraulic pressure monitoring.

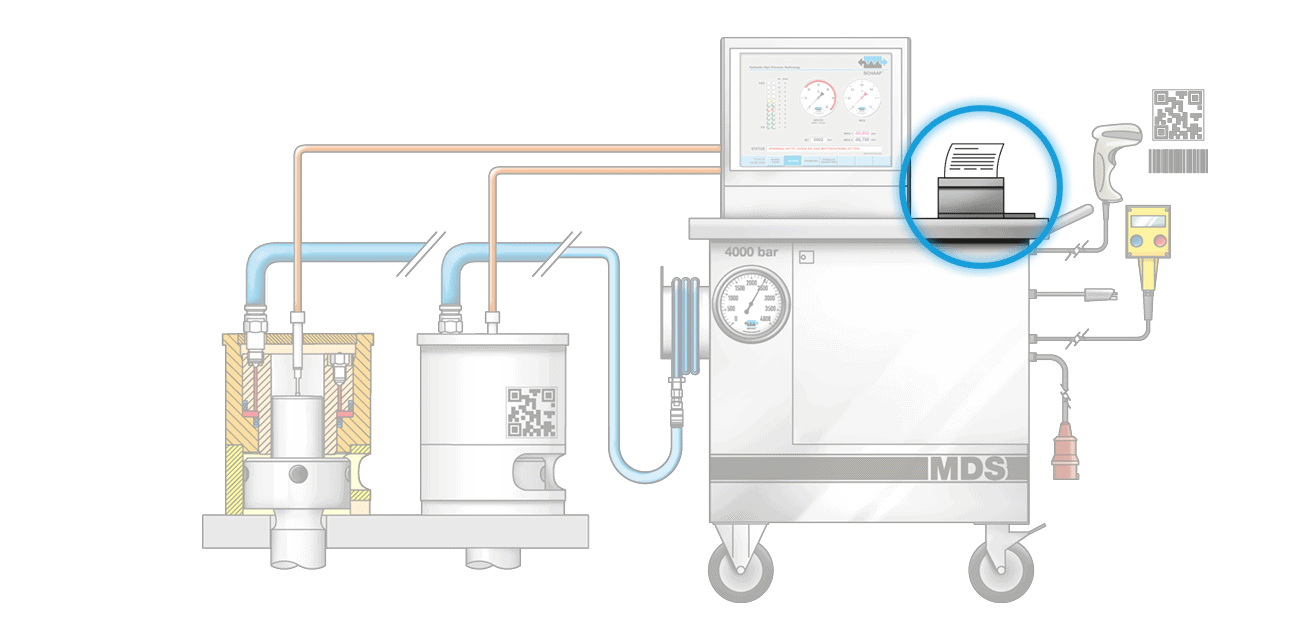

Industrial printer

for direct output.

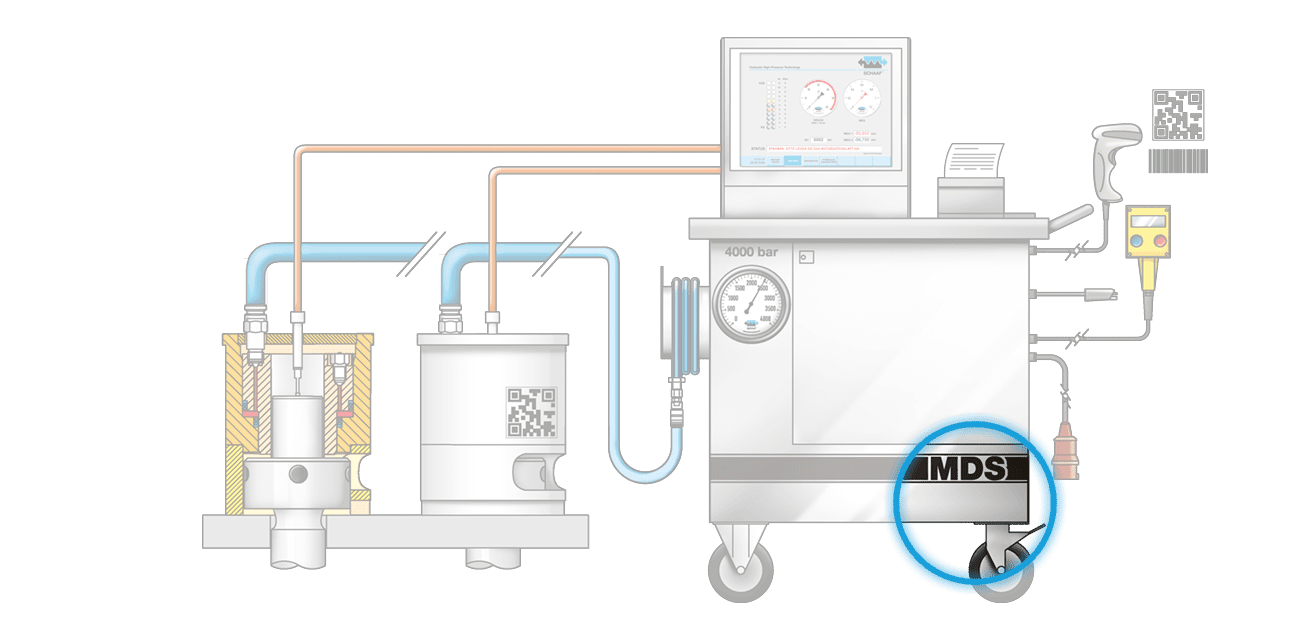

Stable, mobile casing

with integral pressure generator and control system.

Central data processing via LAN, W-LAN or USB stick,

optionally provided with Tool Management System (TMS).

Manual operating unit with display

Avantages

- Une documentation qualité pour 100% des assemblages de boulons

- Sécurité augmentée par le contrôle et la surveillance de la pression et de l’allongement

- Arrêt en automatique dans le cas d’une erreur de procédé

- Garantie de la bonne contrainte dans l’assemblage

- Possibilité de prouver que la contrainte dans l’assemblage était correcte dans le cas ou une casse, un dommange dans le boulon surviendrait, grâce à l’enregistrement documenté de la position des tendeurs hydrauliques et des pressions hydrauliques (procédure de serrage)

- Auto-contrôle de MDS par un auto-test des transmetteurs de pression

- Interface simple pour l’utilisateur, clair avec menu déroulant du procédé

- Contrôle automatique des circuits de pression en fonction des différents programmes de mise en précontrainte

- Capacité de stockage des données supérieure à 60000 données

- Entrées des paramètres avec mot de passe

- Renseigner des nouveaux paramètres pour une nouvelle utilisation de serrage

- Groupe fixe ou mobile langage

- possible

- Guide de l’opérateur avec sélection de langage

- Longévité importante, facilité des intervalles de maintenance

- Intégration sur service TSI

- En option: intégration du système TMS

- Idéal pour un assemblage unique ou pour plusieurs. Force de prétension rapidement atteinte

- Extractions des données et résultats sous formes de diagramme, tableaux…

- Extractions des données pour le suivi qualité du client

- Génération de la pression avec une tolérance précise

- ± 10 bar à 4000 bar. Une gamme de régulation plus précise peut être proposée selon les exigences du client.

- Capacité de stockage quasiment illimitée des procédures pour serrage unitaire ou multiples

- L’erreur d’assemblage est éliminée en raison du procédé et du guide intégré

- Valeurs de cycles importantes et grande longévité

- Transfert des programmes et résultats via USB ou LAN-Access

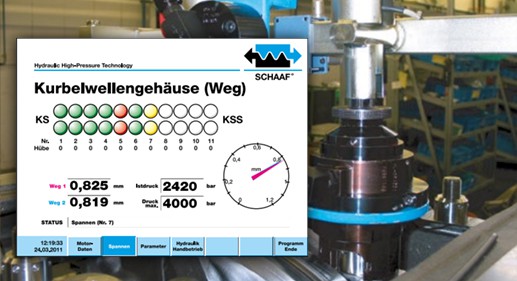

Idéal pour la fabrication de moteurs

Le système de documentation de montage SCHAAF (MDS) est un groupe de pression qui documente la procédure de serrage pour des assemblages boulonnés. Cela garantit un contrôle et une vérification de la qualité du serrage. Les homogénéités des matériaux sont surveillées (Hooke’s Law) lors de la mise en pré-serrage. Ceci implique, le suivi d’une courbe Pression/Allegement . Tous les paramètres de qualité supplémentaires peuvent être spécifiés individuellements et le système répondra aux spécifications de serrage et s’arrêtera automatiquement dès qu’une erreur survient.

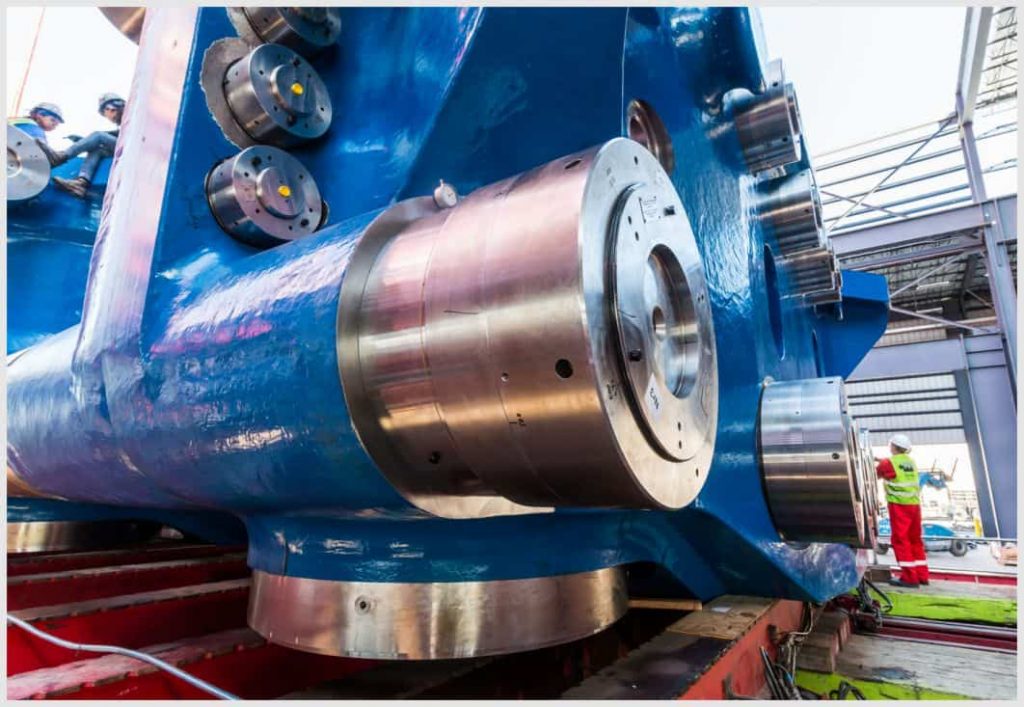

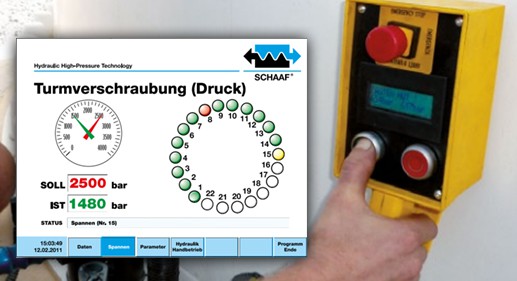

Idéal pour la fabrication d’éoliennes

Le système de documentation de montage MDS SCHAAF est un équipement optimal pour des applications mobiles et fixes de serrage lors de la construction et de l’entretien de parcs d’éoliennes. Dès que les paramètres pour les opérations de serrage sont entrés dans MDS, ces paramètres deviennent disponibles pour l’opérateur. L’affichage donné à l’opérateur va lui garantir de pouvoir réaliser un assemblage par serrage d’une fiabilité à 100%, même dans le cas de conditions de serrages problématiques. Tous les cas sont enregistrés dans le système du guide d’assemblage afin que même les opérateurs moins expérimentés puissent eux aussi atteindre une fiabilité à 100% lors de l’assemblage.

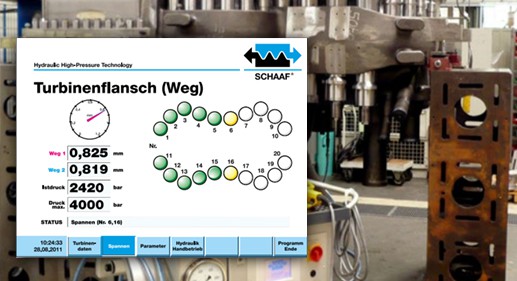

Idéal pour la fabrication de turbines

Le système de documentation de montage MDS SCHAAF contrôle par coréllation une base de données numériques spécifiques à chaque installation turbine. Toutes les données du procédé sont accessibles à partir de la base de données numériques et tous les procédés de serrage sont documentés. L’opération est effectuée par une télécommande séparée + large écran de contrôle. agrégat La mise en pression hydraulique en vue d’obtenir les valeurs spécifiées peut être effectuée très rapidement car l’équipement haute pression SCHAAF à un débit très important.Tous les systèmes de pompe

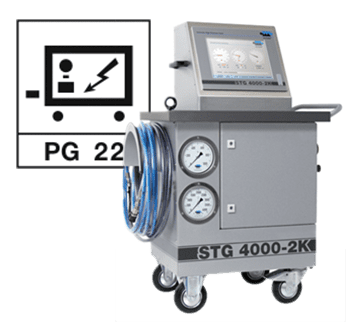

Versions

- Colour or B+W printer

- Radio-operated remote controller with display

- LAN/W-LAN/USB interface

- Remote access for remote maintenance

- TMS interface (Tool Management System)

- TSI interface (Tool Service Indicator)

- Radio-operated sensors

- Sensors integrated in the bolt tensioners or supplied separately

- Central specification of bolting data via SAP interface, database, USB interface or copy and paste

- 1-3K design type for separate control of multiple independent pressure circuits

- Rotation angle and torque control for bolt tensioners with automated motorised re-tightening function

- Optional colour coding of the used equipment

Domaines d'application

- Générer une précontrainte sur 100% des assemblages avec un procédé défini, les conditions de sécurité requises et l’enregistrement des données nécessaires

- Fabrication de moteurs (palier principal/ cylindre de tête/ palier de bielle/ culasse etc…)

- Centrales électriques: turbines, compresseurs

- Assemblages sur couronne de giration pour l’énergie du vent (éolienne)

- Assemblage de mât: grue de construction

- Mécanique générale

Assurance qualité

Tous les groupes MDS sont contrôlés pour assurer des procédés sécurité. Sur toute la durée de fabrication, les groupes seront soumis à des mesures d’assurance qualité et fournis avec une documentation détaillée.

Services

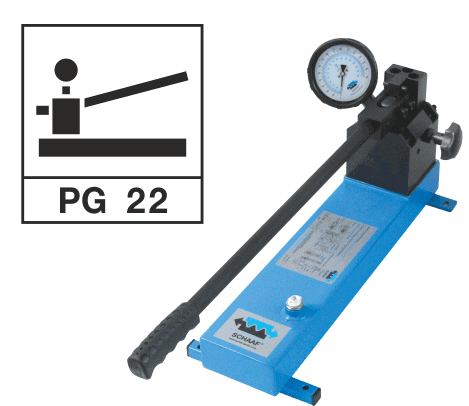

Accessoires appropriés

Pompe manuelle pour des pressions jusqu’à 4000 bar, assemblée et prête à l’utilisation.

Des accessoires hydrauliques adaptés de maniére á optimiser nos outils haute pression.